セラック:ロール状プラスチックシートからボトルを成形

2011.04.05

セラック社は、同社が株主となるフランスのスタートアップ企業アガミ(AGAMI)社のROLL N BLOW熱成形機を、正式発表に先駆けて「国際包装機械・資材・製菓機材展(interpack2011)」に出展(ホール13 C63/D64)する。同機械では各種ボトルを生産することができ、従来の成形方法よりも大幅なコストとともに材料重量の削減が可能となる。「interpack」では、毎時最大7000ボトルの高速生産が可能な4レーンのRoll N Blow熱成形機が出展される。

セラック社は、同社が株主となるフランスのスタートアップ企業アガミ(AGAMI)社のROLL N BLOW熱成形機を、正式発表に先駆けて「国際包装機械・資材・製菓機材展(interpack2011)」に出展(ホール13 C63/D64)する。同機械では各種ボトルを生産することができ、従来の成形方法よりも大幅なコストとともに材料重量の削減が可能となる。「interpack」では、毎時最大7000ボトルの高速生産が可能な4レーンのRoll N Blow熱成形機が出展される。

高速で押し出し成形したリール状のプラスチックシートからの管状熱成形する革新的な技術を採用したものだ。同技術は内容量100〜500 mlの丸形長形ボトルの形状を作ることが可能である。同社では、飲むヨーグルトなどの乳製品およびフルーツジュースなどの需要をターゲットにする。

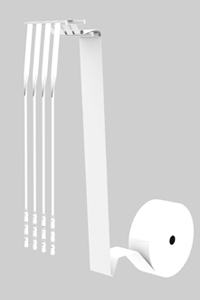

原料のプラスチック材料はロール状のプラスチックシートで、条片に切断される。各条片はブローパイプのまわりで管状に成形され、各条片は長手方向に溶着される。こうして成形されたプラスチックチューブは加熱されてから、金型の中でブロー成形されてボトルとなるものだ。各種のプラスチック材料(PS、PP、PLA、PETなど)を熱成形に使用することができ、多層プラスチック材料を使用すると、プラスチックフィルムがフラットに押し出し成形されるため非常に経済的となる。

幅が極めて大きい生産ラインで、高速押し出し成形プラスチックフィルムを生産すると非常に経済的となる。プラスチックがシートの工程からそのままボトルの工程に送られるため、およそ30%から50%の材料費の節減となる。リール状のプラスチックシートを主要材料として使用すると、輸送や保管およびボトルやブロー成形工程前の中空のプレフォームの荷役のコストを削減することができる。

ボトルで仕入れるとトラック25台、プレフォームではトラック5台が必要な場合、プラスチックシートのリールでは1台となる。効用面では、あらゆる消費量が従来技術より低減されており、ブロー成形が低圧(6 bar以下)、低温(150℃以下)で行われる。また高圧圧縮機が不要で、電力消費量も従来のプレフォームのブロー成形の場合の1/2から1/3に減少する。